智造升級|車企數(shù)字化供應(yīng)鏈升級之道

發(fā)布日期:2022-06-16

科箭數(shù)鏈空中沙龍第十五期

5月27日,科箭聯(lián)合新創(chuàng)融媒舉辦制造業(yè)專場分享會“智造升級 加數(shù)前行—制造業(yè)數(shù)字化供應(yīng)鏈升級之道”,上實交通電器IT總監(jiān)曹俊先生受邀分享車企數(shù)字化供應(yīng)鏈升級之道,本文根據(jù)曹俊先生直播演講整理而成。

上海實業(yè)交通電器有限公司是上汽集團(tuán)旗下汽車零部件企業(yè),主要產(chǎn)品是汽車用電動玻璃升降器、喇叭、遙控鑰匙、油泵電機(jī)等車用電器。上實交通有著悠久的歷史,中國第一輛汽車上海牌汽車的汽車?yán)取㈦娖鏖_關(guān)就是我們這樣一家曾經(jīng)的街道小廠制造的。目前。上實交通成為年銷售額幾十億的汽車零部件企業(yè)。近幾年,上汽集團(tuán)加大了零部件企業(yè)的整合力度,讓我們和中國第一大汽車零部件企業(yè)延鋒合并,希望我們能夠借助延鋒的全球平臺在未來進(jìn)入一個快速發(fā)展期。

#1

汽車制造企業(yè)供應(yīng)鏈現(xiàn)狀

2020年的疫情讓很多人見證了上汽的制造能力,上汽五菱用短短幾個月時間準(zhǔn)備了大量的口罩,成就了人民需要什么我們就制造什么的口號。但是這樣的豪言壯語需要強(qiáng)大的供應(yīng)鏈規(guī)劃、整合的能力,在短暫的缺口罩的危機(jī)后,如果還是覺得疫情的影響是短暫的,那么只能說,我們還是太單純。在接下來的時間里,整個供應(yīng)鏈都在為缺芯片而發(fā)愁,某些整車廠甚至有汽車先銷售,等芯片到達(dá)再拉回4S店補(bǔ)裝的情況。所以汽車爆發(fā)式增長這么多年之后讓我們有機(jī)會放緩腳步,在更多的細(xì)節(jié)上重新審視我們的工業(yè)4.0,重新定義數(shù)字化工廠的意義。我們就像一個武俠劇中的楊過,被砍斷了雙臂,打得體無完膚摔下了懸崖,才有機(jī)會獲得修煉絕活武功的機(jī)會。

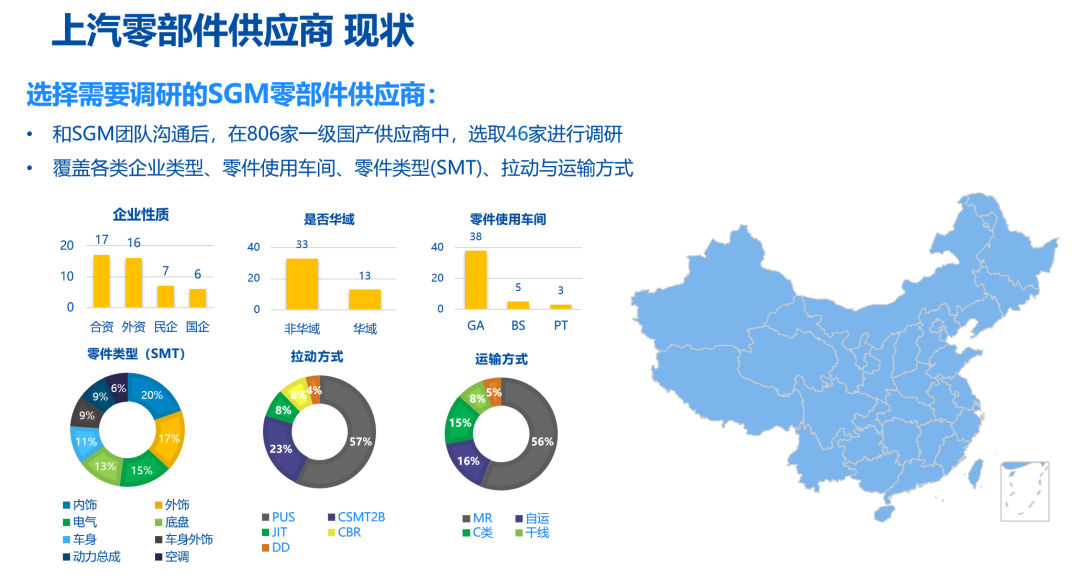

上汽和延鋒集團(tuán)對我們提出了新的要求。如圖是整個汽車行業(yè)對汽車零部件企業(yè)供應(yīng)商做的一個供應(yīng)鏈情況和摸底調(diào)查。

我們可以看到,上汽整車廠的核心零部件企業(yè)以合資和獨資企業(yè)居多,在被調(diào)查的808家企業(yè)中,我們遴選了46家進(jìn)行調(diào)研,這些零件供應(yīng)商涵蓋了電器,車身,外銷,底盤,動力總成,內(nèi)飾,空調(diào)等各個方面具有很強(qiáng)行業(yè)代表性的企業(yè)。在表中可以看到,這些企業(yè)有合資、外資、民企、國企。他們的運輸方式有拉動,而且以拉動居多。從這張表中的供應(yīng)鏈現(xiàn)狀分析中可以看到,上汽供應(yīng)商在系統(tǒng)能力上已經(jīng)達(dá)到了一定的高度,對于庫存及計劃的管理能力等有很強(qiáng)的把控能力,一半以上的供應(yīng)商初步實現(xiàn)了供應(yīng)鏈數(shù)據(jù)的對接,沒有能力做數(shù)據(jù)對接的供應(yīng)商不超10%。這些供應(yīng)商除了給上汽,其實也給沃爾瑪、寶馬、福特等車廠供貨。

在被調(diào)研的汽車零部件供應(yīng)商中,60%以上的企業(yè)使用了SAP、QAD,大多數(shù)企業(yè)對于自己的供應(yīng)鏈成品庫存,原材料庫存和生產(chǎn)計劃及二級三級供應(yīng)鏈?zhǔn)窃敢忾_放數(shù)據(jù)的,其中愿意開放接口占比46%,也就是說數(shù)字化供應(yīng)鏈的數(shù)據(jù)打通問題是有需求、有意愿的。

作為第一梯隊,延鋒實業(yè)交通的信息系統(tǒng)及數(shù)字化能力是比較靠前的,但是供應(yīng)鏈在延伸管理以及供應(yīng)鏈數(shù)據(jù)打通方面,還是有很多問題,對于整車企業(yè),我們需要有更精準(zhǔn)的計劃以及中長期的預(yù)測計劃,希望對第三方庫存自運的貨品有更為快捷的、精準(zhǔn)的了解。對于供應(yīng)鏈,我們需要對交付、備貨、產(chǎn)能數(shù)據(jù)等有即時的掌握。在疫情下,我們需要補(bǔ)充一點新的需求,那就是——供應(yīng)商、承運商是不是有疫情,人員核酸數(shù)據(jù)能不能共享,我相信這也是絕大多數(shù)零部件企業(yè)目前遇到的困境和問題。舉個小例子,我們需要車企開放精確到小時的實時總裝需求,希望車企的供應(yīng)鏈管理系統(tǒng)能夠更智能,能夠做到防錯和提醒。對物流狀態(tài),我們希望能看到像電商那樣實時的位置狀態(tài)信息跟蹤,讓我們能更好地對訂單進(jìn)行跟蹤。

我們的入廠物流現(xiàn)狀。我們從車企預(yù)測計劃開始準(zhǔn)備,一直準(zhǔn)備至我們獲得較為精準(zhǔn)的滾動計劃,SAP系統(tǒng)會根據(jù)WMS的庫存情況及MRP策略跑生產(chǎn)計劃和物流計劃,計劃員會根據(jù)自己的經(jīng)驗轉(zhuǎn)化成采購訂單。其實,這樣的人為調(diào)整越來越少。但是,這次疫情又導(dǎo)致了超負(fù)荷運行,需要大量人為干預(yù)。在這之后,供應(yīng)商在EDI中完成對采購計劃的確認(rèn),隨后進(jìn)行制造配送。WMS在收到貨品后,開始入場物流的操作,這里有一個零部件企業(yè)的供應(yīng)特點,就是我們要對包裝器具,就是空箱進(jìn)行管理,以最精益的方式重復(fù)利用這些包裝器具。目前,這個流程缺的是在途貨品、第三方庫存貨品及實時庫存的管理。所以在缺芯片的這段時間,我們在難得的產(chǎn)能富裕的情況下,對WMS,AGV,MES, EDI等系統(tǒng)做了一個重大的升級,將WMS和EDI徹底云化,將在途,廠內(nèi)物流,委外庫存,第三方庫存等全部納入系統(tǒng)的管理范圍,重新和供應(yīng)商確認(rèn)框架協(xié)議,將實時庫存的錄入與接口作為我們的合同標(biāo)的之一。科箭協(xié)助我們升級了WMS、TMS,云化后的系統(tǒng)支持多租戶,解決了很多原本困擾我們的信息安全問題,很適合我們這樣擁有龐大供應(yīng)商群,在全國各地租借了很多第三方倉庫的企業(yè)。

#2

汽車企業(yè)數(shù)字化供應(yīng)鏈的需求

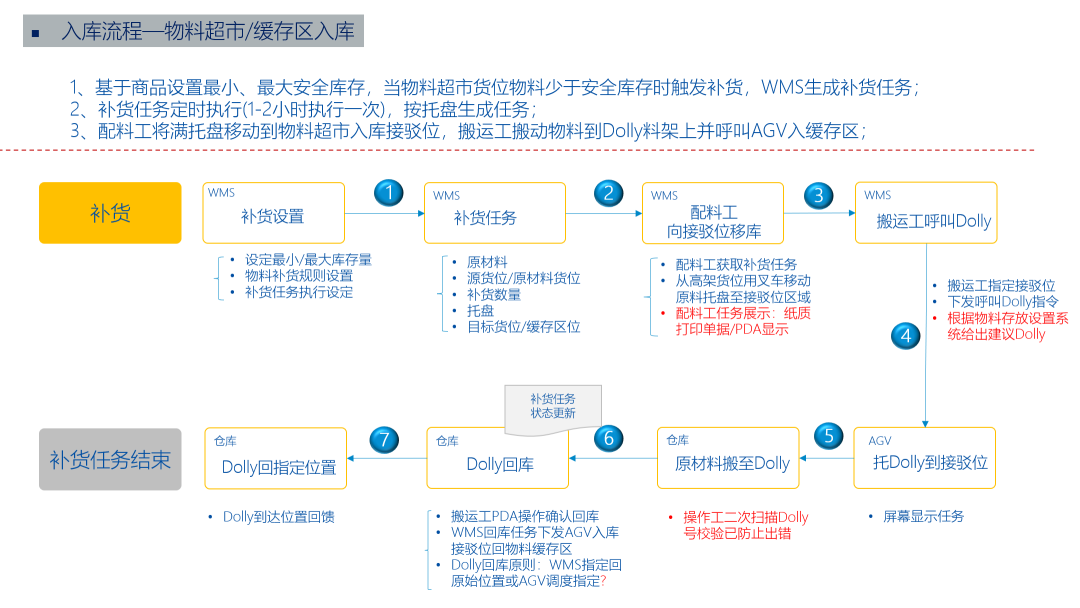

下圖是我們入廠物流的一個業(yè)務(wù)場景,主要是原材料入庫的一個場景,SAP系統(tǒng)通過定時接口將原材料采購訂單同步到WMS系統(tǒng),作為倉庫和對供應(yīng)商送貨收貨的依據(jù),供應(yīng)商到貨后倉庫進(jìn)行檢驗、收貨及上架,我們結(jié)合AGV做了物料超時緩存區(qū)的一個流程,物流AGV是我們這次改造的一個重點。由于我們的WMS上的時間比較悠久,也比較強(qiáng)大,我們將大量的MES觸發(fā)動作即時傳遞到WMS,由WMS計算調(diào)度AGV的系統(tǒng),我們采購了幾十臺海康的AGV,這是因為海康的AGV標(biāo)準(zhǔn)型號可二次開發(fā)和定制的難度比較高,所以價格十分低廉,但由于我們的WMS的精準(zhǔn)計算和調(diào)度,讓整個AGV的系統(tǒng)的實施成本降低了三分之一,所以成本是一切改進(jìn)和優(yōu)化的前提。

同樣的事情也發(fā)生在MES系統(tǒng),由于以前我們公司報工一直是調(diào)用WMS接口,這件事情的起因是我們公司的物權(quán)責(zé)任是在報工階段發(fā)生轉(zhuǎn)移的,現(xiàn)邊的生產(chǎn)階段制造中心是所有產(chǎn)品的物權(quán)所有者,產(chǎn)品下線報工后,物流部就接管了物權(quán),所以報工成為了一個關(guān)鍵控制節(jié)點。以前物流部掃描入庫報工是在成品物流倉庫的這一刻,現(xiàn)在提前到MES確認(rèn)成品下線的那一刻,這將成品庫的實時性提前了一個多小時,但是由于WMS的報工接口實在是太好用了,經(jīng)過那么多年的考驗,而且AGV同時又是WMS做調(diào)度的,所以原本MES應(yīng)做的報工任務(wù)我們還是用WMS去完成。所以,我們再一次證明了很多事情存在即合理。

我們可以看到,前面一張表中紅色指定的區(qū)域是發(fā)生AGV呼叫指令出庫的地方,AGV指令出庫以后,待檢配的工人會將部分任務(wù)交給配料車綁定,在屏幕顯示的任務(wù)中WMS告知AGV到哪個地方去接貨,AGV系統(tǒng)會詢問WMS出庫現(xiàn)在具體哪個位置,調(diào)度空閑的位置以及空閑的AGV車,以提高效率,這就是我們與眾不同的存在即合理的WMS報工流程。報工方式還是保留了原本W(wǎng)MS接口,當(dāng)MES呼叫AGV成品完工后AGV就會來取整包裝的成品,成品被AGV承接后立即呼叫WMS接口,完成報工,跳過了原先成品緩沖區(qū)、成品短駁區(qū)、成品倉的上架掃描,提前完成了成品報叫。

我們的物料超市入庫流程。基于商品的最少最大的安全庫存,當(dāng)物料超市的貨物少于安全庫存時促發(fā)補(bǔ)貨,WMS生成補(bǔ)貨任務(wù),補(bǔ)貨任務(wù)會定時執(zhí)行,一至兩小時執(zhí)行一次,按托盤生成任務(wù),配料工將整托盤的東西移到超市的入庫接駁位,搬運工通過搬運物料到Dolly,然后呼叫AGV向現(xiàn)邊區(qū)輸送。

接下來簡單介紹下我們的一些成品出庫指令,由SAP創(chuàng)建后通過接口向WMS創(chuàng)建銷售出庫類型的訂單,倉庫通過訂單進(jìn)行備貨,揀貨,發(fā)貨,這些就不一一介紹了。

對于零部件企業(yè)來說,經(jīng)過多年的努力,我們對供應(yīng)鏈的管理自動化,供應(yīng)鏈智能化,已經(jīng)初步覺醒。高度自動化,智能化以及供應(yīng)鏈的協(xié)同成為共識,這樣的共識是建立在系統(tǒng),用戶以及設(shè)備,產(chǎn)品互聯(lián)的基礎(chǔ)上,我們已經(jīng)看到在產(chǎn)業(yè)鏈數(shù)字化,智能化讓我們能在更多的成本上得到控制,能夠給我們更大的利潤空間,所以我們會義無反顧地沿著這條路繼續(xù)走下去。

#3

數(shù)字化供應(yīng)鏈打造行動

包裝器具的全生命周期管理

再此回到我們的老問題,就是空箱問題。我曾經(jīng)多次因為缺供應(yīng)商的料箱導(dǎo)致無法下線,無法供貨的情況,也就是因為這些成品料箱的缺貨,導(dǎo)致報工無法進(jìn)行。汽車零部件行業(yè)有個特點,就是包裝器具特別昂貴,一個包裝器具可能上千,需要重復(fù)利用,有時一個包裝體就是箱子,如果帶IoT和RFID,它的價值可能是數(shù)千元。所以我們的料箱也經(jīng)歷多次進(jìn)化,從最初的一個不可折疊的鐵箱到后來的可折疊鐵箱,到現(xiàn)在的圍板箱。圍板箱的發(fā)明顯著降低了成本,而且降低了把空箱運過來的物流成本,因為可以通過折疊,可以大量節(jié)約空間,空箱的很容易收納。隨之而來的一個問題就是包裝器具可以能有了成套的問題,因為料箱有天地蓋和圍板幾個部件形成,原來折疊箱沒有這樣的問題。所以我們就要讓這些需要成套管理的產(chǎn)品能夠繼續(xù)管理起來,有時運輸可能天地蓋和圍板箱不是同一車輛運輸?shù)模\過來的不能同時用,成套運輸過來才能在現(xiàn)邊去使用。

所以,我們和科箭研發(fā)人員一起開發(fā)了一套包裝器具全生命周期的系統(tǒng)。

首先要了解汽車行業(yè)對物料狀態(tài)的一些定義,我們的包裝器具也是具有良品、待檢品、不良品以及報廢品這樣一個概念。對于很多不良品來說,和報廢品的區(qū)別在于,不良品是可以再搶救下,也就是通過返修,維修來修復(fù)成良品,我這里畫了張類似芯片的一張圖,主要講的是物料的轉(zhuǎn)換,一方面表達(dá)整個物流狀態(tài)可以轉(zhuǎn)換關(guān)系,另一方面也表達(dá)出我們整個汽車行業(yè)對芯片的一個渴望。

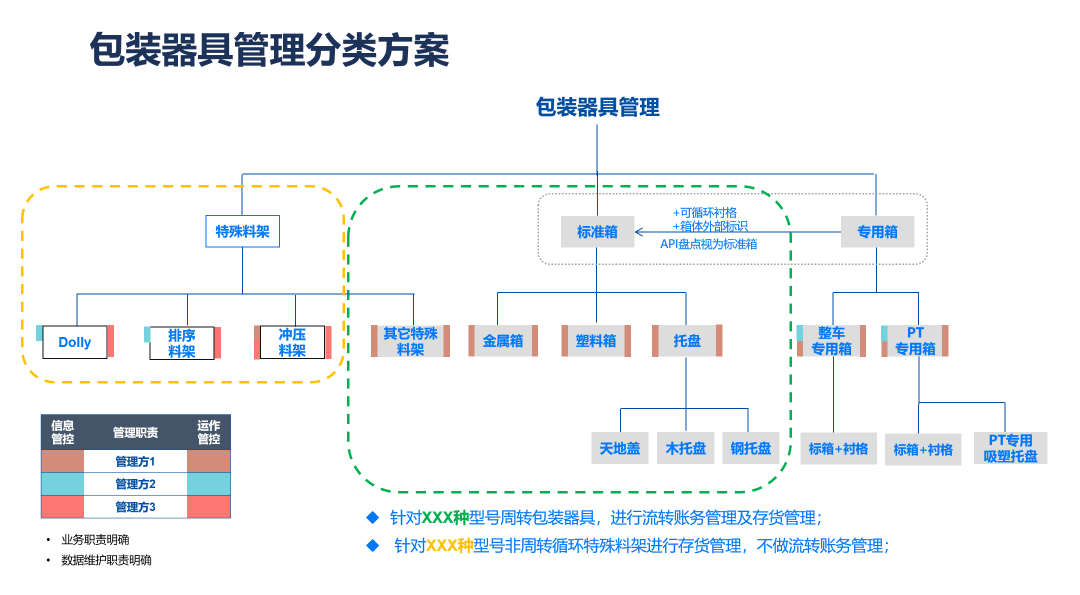

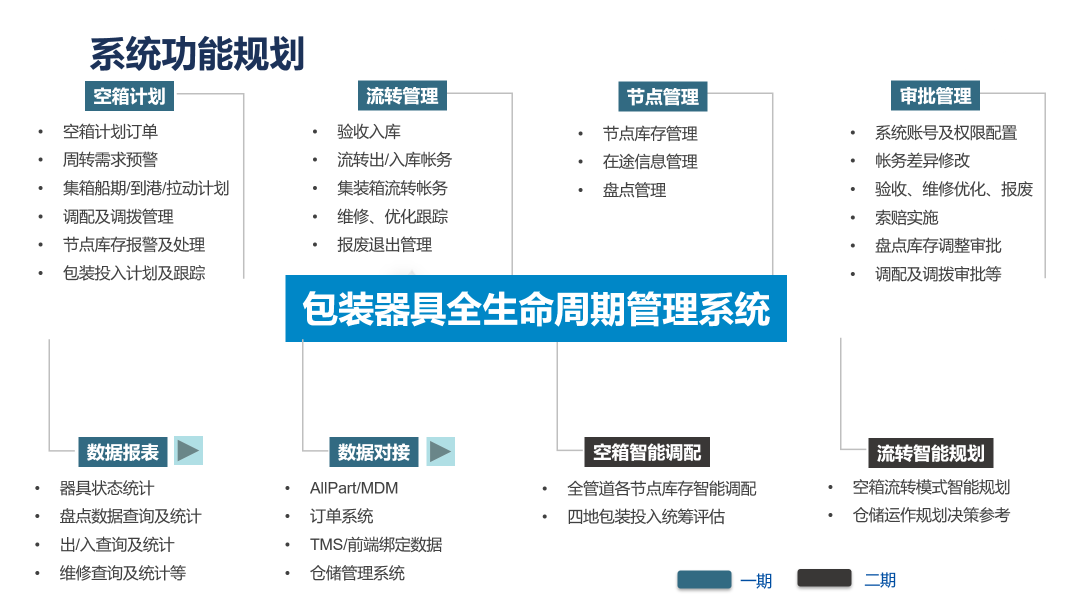

對于包裝器具,為了便于數(shù)字化管理,我們在很多年前把數(shù)以百計的普通包裝變換成了幾種標(biāo)準(zhǔn)的包裝。通過不同集合來區(qū)分這些包裝物,來進(jìn)行分類管理。包裝器具的管理分類方案從投入開始,要計算整個物流環(huán)節(jié)的數(shù)據(jù)。這些數(shù)據(jù)的維護(hù)環(huán)節(jié)、流轉(zhuǎn)路徑以及拉動節(jié)點規(guī)劃,在周轉(zhuǎn)期間我們還要考慮流轉(zhuǎn)的賬務(wù),存貨管理,包裝物的更新維護(hù)信息,還需要考慮很多管理流轉(zhuǎn),賬務(wù)流轉(zhuǎn),賬務(wù)管理,包裝器具的維修,個體的追溯以及優(yōu)化退出信息的這些維護(hù),這里退出包括維修,報廢,置換的一些操作。這些大量的數(shù)據(jù),包括包裝物流的重量、尺寸的信息維護(hù),對我們來說,管理維護(hù)成本是十分巨大的。原來我們是通過Excel和簡單的表單來管理類這個方法,他的傳遞性、交接性、協(xié)同性都很差,所以我們利用科箭的WMS開發(fā)了一套,增強(qiáng)了包裝器具的出入庫管理以及對這些包裝器具的物料狀態(tài)管理,并配合生產(chǎn)計劃制定出空箱計劃。因為沒有把包裝器具包含到BOM中,所以這樣一個計劃是游離在MRP之外去跑的空箱計劃。可以讓管理者和生產(chǎn)計劃人員可以更精確的了解到包裝器具目前的情況,在一定時間內(nèi),預(yù)測空箱計劃做出及時預(yù)警,讓部門做出響應(yīng)。我們在系統(tǒng)策劃中,也考慮了特殊包裝器具的問題,比如,二次成套問題,兩套圍板箱如果是不同的部件損壞是可以拼湊出另一套,部分包裝器具的損壞也是可以通過修理來改變,延長了整個包裝器具的生命周期。

#4

車企數(shù)字化供應(yīng)鏈升級

從上云開始

最后我想講一下最重要的,在整個系統(tǒng)的防范中改變了原先的部署方式——部署到云端。以前的那些信息安全和宕機(jī)問題都交給專業(yè)的供應(yīng)商做這樣的事,減輕了我們IT維護(hù)人員的工作量。未來,我們可以繼續(xù)擴(kuò)展,通過應(yīng)用優(yōu)化計算引擎,通過對于包裝器具和物流狀態(tài)的多種約束條件和約束模式,包括對于第三方的多物料代碼管理,以及多倉管理,通過系統(tǒng)進(jìn)行代碼轉(zhuǎn)換。這些包裝管理的屬性和代碼轉(zhuǎn)換以及狀態(tài)的一些管理,是基于科箭目前開發(fā)的一個WMS庫存管理和多倉位管理的方式中的。這是整個包裝管理器具的一個關(guān)鍵點,我們對于多批次收貨以及二次成套問題也在系統(tǒng)中進(jìn)行了優(yōu)化,這部分不是WMS原來的功能,是我們在整個優(yōu)化過程中優(yōu)化出來的一些功能。對于料箱的出庫管理,這里列了一些管理關(guān)鍵點,庫存周轉(zhuǎn),多次處理,分配規(guī)劃以及揀貨方式方面一些配置。最后對包裝器具添加了比較多的特殊屬性,比如,包裝器具的使用壽命、循環(huán)次數(shù)、維修次數(shù)、以及長寬高,體積面積承重,堆疊高度等,未來可以為智能化倉儲做一個前期的數(shù)據(jù)準(zhǔn)備。包括材質(zhì),是鐵還是木或塑料的,我們都在系統(tǒng)做了定義,這是目前使用到產(chǎn)品的一些庫存管理屬性。

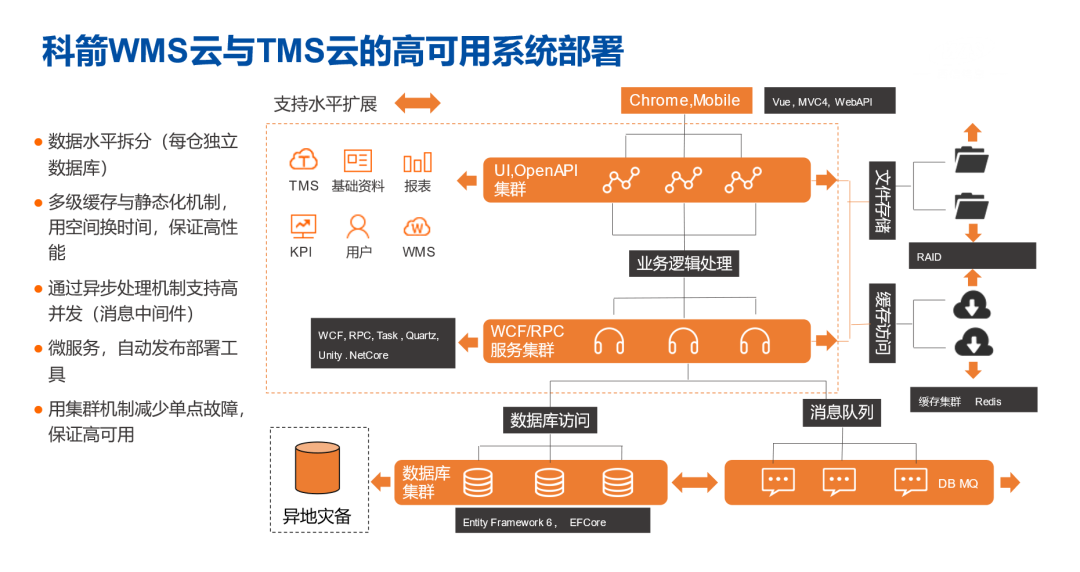

最后談一下系統(tǒng)高可用的部署。云部署和SaaS化是未來的高可用方式低成本部署的方式,在這套系統(tǒng)里完全云原生,客戶端是基于安卓系統(tǒng),支持專用掃描器和安卓系統(tǒng)手機(jī),特別是手機(jī)支持,讓我們降低了在第三方庫存以及一些信息化程度比較低的供應(yīng)商的部署成本。這個系統(tǒng)在科箭和我們上汽集團(tuán)的行業(yè)云帆一尚行的努力下成為集團(tuán)第一批在建的SaaS系統(tǒng),目前在上汽的鄭州,上海,南京等地都已建設(shè)了中心,未來可能在云南等地建一些數(shù)據(jù)中心。

他山之石可以攻玉。相信未來會有更多的優(yōu)秀國產(chǎn)軟件在我們的行業(yè)云中完成部署,成為汽車行業(yè)打造數(shù)字化服務(wù)的基礎(chǔ)之一。

演講嘉賓 | 曹俊 上實交通電器IT總監(jiān)